1 研究背景

目前国内站用储氢容器的主要形式为钢质无缝储氢容器、金属内胆全缠绕储氢容器、钢带错绕式储氢容器。

由于站用储氢容器对重量基本无要求,低成本、安全性能高是选择站用储氢容器的首要原则。

钢质无缝容器依托于成熟的气瓶产线,技术成熟、交货周期短,成本较低;钢带错绕式容器为国内首创, 容积可做大,弊端就是交货周期长,使用实践经验 少; 金属内胆全缠绕储氢容器目前国内只是用于试验,还未大批量生产。

从国外站用储氢结构形式来看,钢质无缝容器占比较大。

国内车载储氢容器多采用金属内胆或塑料内胆全缠绕气瓶,采用全缠绕气瓶需要考虑的一是复合材料、阀门附件等的成本,另一个主要的难点是缠绕工艺的确定。

目前国内沈阳斯林达以及北京天海等企业均具有70MPa 车载储氢的技术储备以及生产能力,虽然站上的疲劳次数要远远高于车载气瓶,但压力循环范围却远低于车载气瓶,缠绕工艺等方面站用缠绕储氢容器可借鉴。

为了更全面深入的了解国内外钢质无缝储氢容器的设计,笔者对相关的设计标准规范进行汇总对比,为以后企业的开发方向提供一定的指导。

2 国内外相关标准规范

2.1 中国标准规范

2.1.1 现有标准规范

国内有关站用储氢容器的标准规范目前有针对性的是GB/T 34583—2017《加氢站用储氢装置安全技术要求》,其余涉及到储氢容器的标准主要来自加氢站的相关标准,例如GB 50156《加氢站技术规范》、DGJ 08—2055—2009《燃料电池汽车加氢站技术规程》、GB/T 34584《加氢站安全技术规 范》、 GB/T 34542.1《氢气储存输送系统第1篇通用要求》、GB/T 29729《氢系统安全的基本要求》等。

加氢站技术规范中提及的储氢容器多集中在安全装置设置以及压力等级分级方面,对储氢容器的设计并没有详细的介绍。

GB/T 34583—2017《加氢站用储氢装置安全技术要求》针对的是固定式储气罐储氢 装置(钢带错绕式储氢容器)和无缝管式储氢瓶储氢容器。

固定式储气罐储氢装置的设计制造依据GB /T 26466《固定式高压储氢用钢带错绕式容器》,无缝管式储氢瓶储氢容器在制定标准时主要是针对无缝瓶式容器,无缝瓶式容器设计依据JB/T 4732进行设计。

GB/T 34583—2017《加氢站用储氢装置安全技术要求》虽然没有包括储氢气瓶,但是前期加氢站用储氢容器多为45MPa的储氢气瓶,依据某单位企业标准设计制造,该企业标准参照DOT 49 CFR178.37,采用第二强度理论。

目前考虑到安全性能, 国内对储氢材料疲劳数据等的匮乏,以及参照ASME Ⅷ 3 KD-10提出压力超过41MPa时需按临 氢容器处理,依据断裂力学的方法进行设计计算等问题,国家质检总局禁止继续销售45MPa的储氢气瓶,后续会有专项要求,放开对45MPa 钢质无缝储氢容器的限制。

2.1.2 储氢材料的选择

高压气瓶在氢环境使用时,其所用钢材存在着氢脆危险性,一般情况下,各国家或组织的法规、标准都对高压储氢气瓶的抗拉强度、屈强比和硫磷含量等做出限制。国内在高压气瓶用钢的抗氢脆性能研究上,基本没有公开报道,可靠的技术数据较少。材料选择时基本参考国外的 CrMo钢。

储氢气瓶和瓶式容器选择材料时依据的标准不同。

TSG R 0006《气瓶安全技术监察规程》中对有氢脆风险的气瓶的要求直接采用了ISO 9809-1: 2010的要求,规定了抗拉强度的上限为880MPa,当压力不超过20MPa和屈强比小于0.9时抗拉强度可提高到950MPa, 并没有参照ISO 11120,通过验证符合ISO 11114-4的要求的方法提高气瓶材料的抗拉强度。

目前国内45MPa储氢气瓶没有国家标准,只是参照企业标准进行制造。企业在制定标准时虽然也按照ISO 1114-4 和 ISO 11439进行了相关的试验,但是并没有提高材料的抗拉强度,而是按照TSG R 0006的规定限制在880MPa以内。

企业标准多参照DOT 49CFR § 178.37, §178.37规定瓶壁应力不能超过钢材最低抗拉强度的67%,且不得超过70000 psi(483 MPa),这就说明提高材料抗拉强度来减小壁厚的方法是徒劳的,而企业之间的竞争将体现在材料采购以及生产制造成本的降低。

瓶式容器材料选择时依据TSG 21《固定式压力容器安全技术监察规程》,考虑到氢脆的影响,材料抗拉强度的上限为880 MPa,屈强比小于等于0. 86, 同时对断面延伸率提出要求。大容规中对瓶式容器材料的规定基本上参照气瓶的要求。

目前超过30 MPa的瓶式容器多采用JB /T 4732,由于材料的许用应力和抗拉强度有关,所以可通过提高材料的抗拉强度下限来降低容器的壁厚,但是在提高材料最小抗拉强度的同时会缩小材料的强度区间,区间范围过小,对热处理的要求将更苛刻,报废率将会增加,需综合考虑。

2.1.3 设计

国内钢质无缝储氢容器的设计主要分为 2 个方向,一是气瓶标准,一是容器标准。气瓶标准以企业标准为主,参照DOT的设计理念。

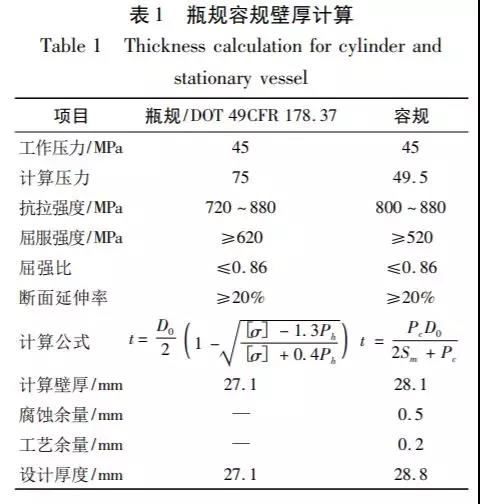

容器标准主要是采JB/T 4732。为了进一步了解国内标准关于钢质无缝储氢容器的计算,现以45MPa压力,直径406mm,材质4130X为例进行计算,计算见表1。

从表1可以看出,在设计壁厚上瓶式容器的壁厚要大于气瓶的壁厚,这与气瓶设计的初衷是相符的。

气瓶追求更轻的重量,所以在设计、制造、检验等方面是不同于容器的,例如放弃灵活多变的尺寸规格而采用有限的规格,这使得批量制造和工艺稳定成为可能;

采用简单的几何形状,没有像容器那样存在接管等几何不连续造成的应力集中,应力状态简单可控;增加破坏性型式试验项目,使得产品的设计和制造工艺得到验证;容器恰恰相反,所以说气瓶虽薄,不能说不安全,容器虽厚但不能说保证安全。这需要综合进行考虑。

2. 1. 4 检测要求

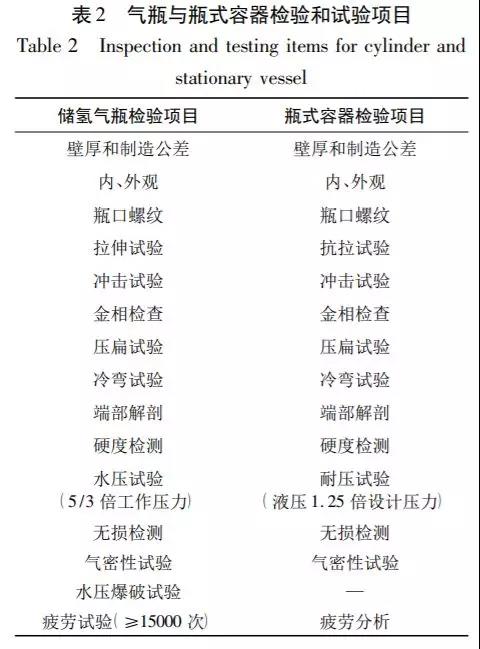

储氢气瓶依据瓶规要求需要做型式试验,TSG 21对制造过程中的检测要求主要是耐压试验、气密性试验和无损检测,针对瓶式容器本身,各个企业又提出了相关的要求。储氢气瓶与瓶式容器的试验检测要求对比见表2。

从表2可以看出,储氢气瓶的疲劳试验是按照一天充放2次进行计算的,站用时疲劳次数多但是压力幅度小,具体如何试验还需验证。瓶式容器虽然是按照JB/T 4732进行了疲劳分析,但是JB/T 4732中并未列入 4130X,设计疲劳曲线是否适用有待验证。

2.2 美国标准规范

2.2.1 现有标准规范

NASA《氢和氢系统安全标准》中提出站用储氢容器的设计按照 ASME BPVC。采用ASME BPVC设计时主要涉及的规范标准为ASMEⅡ-A《钢基材料》、ASMEⅡ-D《材料性能》、ASME Ⅷ《压力容器》。ASME Ⅷ《压力容器》又分为ASME Ⅷ-1《压力容器建造规则》、ASME Ⅷ-2《压力容器建造另一规则》以及 ASME Ⅷ-3《高压容器建造规则》。

2. 2. 2 储氢材料的选择

ASME Ⅷ-1《压力容器建造规则》关于钢质无缝容器的内容是UF篇和附录22。UF篇的安全系数是3.5,附录22的安全系数是3,为了降低容器的壁厚, 在设计时一般选择附录22。

附录22 中规定材料的选择限定到SA-372系列,强度最高的是SA-372GrL抗拉强度1070~1210MPa,由于没有相关的试验数据和制造经验,国内很少选择类别 L。目前的储氢容器多采用SA-372类别E和J,J类的淬透性优于E,可以承受更高的压力,所以压力较高时多采用SA-372 Gr J class 70。

ASME Ⅷ-2《压力容器建造另一规则》中对于容器的设计分为两部分,一部分是按照规则设计要求, 另一部分是分析设计。

材料选用的是第Ⅱ卷D篇表5A中的材料,表5A中许用应力比较大的是SA-705, 许用应力 402MPa,SA-372级别J中的110类别和SA723 Grade 1,class 2 或Grade 2,class 2的许用应力均为388MPa。SA-372级别J110类别抗拉强度较高,有25MPa氢气的使用经验,面临的问题依然是氢脆性试验数据验证。

目前国外有SA723M的使用经验,日本制钢所联合 FIBA和桑迪亚国家实验室研究了SA372和SA723的性能,SA723和 SA372最主要的区别是Ni含量,Ni的存在可以在淬火过程中延迟贝氏体的形成,促进形成马氏体。

经过试验研究,当抗拉强度小于950 MPa,屈服强度小于750MPa 时,其氢环境下的断裂韧度大于50MPa·m1 2 ,但是当回火到高强度后会降低氢环境下的断裂韧度。

在高压氢环境下材料的化学成分和强度对普通钢的疲劳裂纹扩展速度的影响不是很明显(有论文) 。SA723的淬透性优于SA372,这样可以通过增厚提高承压能力,但是在疲劳裂纹扩展速率和断裂阈值上并没有明显的优势,添加Ni以后材料成本将会增加,企业需综合考虑其成本。

SA-705系列是不锈钢锻件,目前有试验表明316L和氢脆介质的兼容性最好,但是SA-705系列目前没有试验数据,如果有关氢脆的相关试验和制造工艺过关,后续是否可以考虑采用SA-705的材料。

ASME Ⅷ-3《高压容器建造规则》的选材主要考虑SA372、SA723和SA705系列,需要解决的问题同ASME Ⅷ-1《压力容器建造另一规则》。

2.2.3 设计

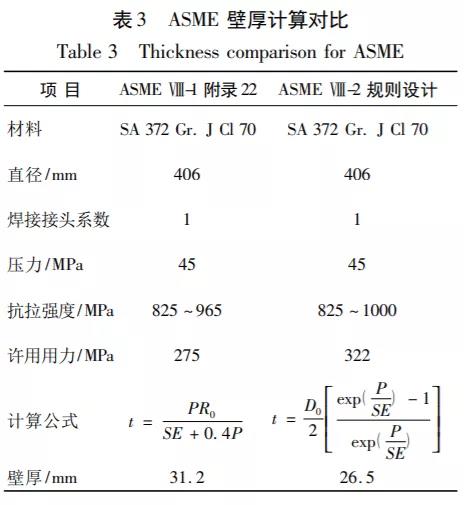

美国的储氢容器主要依据ASME Ⅷ-1《压力容器 建造规则》UF篇或附录22,附录22中的安全系数小于UF篇,所以企业在设计时多按照附录22进行壁厚的计算。

该规则虽然规定了压力的上限为20MPa, 但是对于超过20MPa 的,只要通过增加设计原理和建造规则也可以使用。对于较高压力等级的储氢容器,可以采用ASME Ⅷ-2《压力容器建造另一规则》; 对于超过41MPa的储氢容器,需按照ASME Ⅷ-3《高 压容器》中的KD-10进行计算。

ASME Ⅷ-2《压力容器建造另一规则》中的分析设计采用应力分析的方法,ASME Ⅷ-3《高压容器》在临氢容器设计时需要按照KD-10测得数据以后采用KD-4断裂力学的方法确定出设计使用次数。本文就不再详细阐述。仅将ASME Ⅷ-1和ASME Ⅷ-2中的规则设计计算进行对比。

以上计算均为考虑疲劳工况,如果是疲劳工况, 还应根据疲劳寿命校核结果确定是否增加厚度。经过对比可以看出,ASME Ⅷ-2《压力容器建造另一规则》规则设计计算的壁厚要比ASME Ⅷ-1《压力容器建造规则》小。

主要是因为ASME Ⅷ-2的安全系数要小于ASME Ⅷ-1,同时许用应力提高了。

目前国内采用ASME Ⅷ-2设计的企业比较少,一方面是因为AI检验师比较少,另一方面ASME Ⅷ-2对产品的制造检验等要求比较严格,经过综合考虑以后ASME Ⅷ-2产品优势目前看来不是很明显,后期随着技术、生产工艺等的成熟,可通过采用ASME Ⅷ-2来提高储氢容器的容重比。

2.3 ISO 标准规范

2.3.1 现有标准规范

ISO/DIS 19880-1: 2018《气态氢: 燃料站 第一部分 通用要求》提出储氢容器的设计按照ISO 19884《气态氢: 站用气瓶》。钢质气瓶的设计依据ISO 11120《气瓶-水容积150 L~3000L的可重复使用的无缝钢质气瓶的设计、制造和试验》或ISO 9809《气瓶: 可重复充装的无缝钢质气瓶的设计、制造和试验》 。

2.3.2 材料选择

储氢容器材料选择时需按照ISO 11114-1《气瓶和瓶阀材料与盛装气体的相容性 第一部分: 金属材料》、材料性能试验需按ISO 11114-4《气瓶和瓶阀材料与盛装气体的相容性 第4部分 选择耐氢脆金属材料的试验方法》,ISO 19884《气态氢: 站用气瓶》在ISO 11114-4的基础上提出了更多的试验要求。

2.3.3 设计

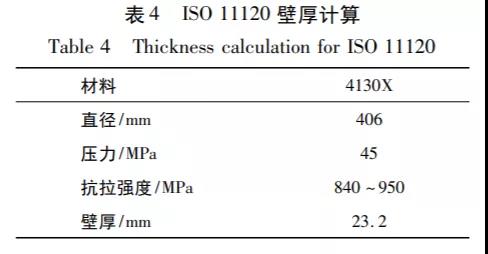

以ISO 11120《气瓶—水容积150L~3000L的可重复使用的无缝钢质气瓶的设计、制造和试验》为例,依然选择45MPa的工作压力,直径406mm进行计算。

2.4 日本标准规范

日本有关站用储氢容器的设计主要是参照JIS B8265和ASME BPVC 标准,材料选取的是ASME的材料,由于JIS B8265的安全系数为4,高于 ASME BPVC3.5的安全系数,所以日本储氢容器的设计偏于保守,此处就不再详细阐述。

3 结果讨论

1. 储氢容器的形式主要分为两种,一种是固定容器的形式,例如按照 ASME BPVC进行设计,另一 种是气瓶的形式,例如按照ISO 11120 进行设计。

2. 当达到41MPa时,国内和美国的储氢容器除了常规的公式计算和疲劳影响分析外,还需按照临氢容器处理。

3. 多种标准设计时,ISO气瓶标准计算的壁厚最薄,同时只要满足 ISO 1114-4的验证,对储氢容器的压力以及强度的上限没有明确的要求。

4. SA-705在材料强度上具有一定的优势,同时属于不锈钢,后期可以考虑该材料的氢脆验证试验。