燃料电池车载储氢瓶结构对加氢温升的影响

来源:储能科学与技术 2020-05-12

摘 要

通过零维氢气物性和一维壁面散热相结合的方法,建立了燃料电池车载储氢瓶加注仿真模型,验证了加氢温升仿真的准确性。运用加注仿真模型,研究了储氢瓶壁面结构对加氢温升的影响规律。仿真结果表明,对于铝合金为内衬材料的III型储氢瓶,加氢过程中,瓶内氢气产生的热量绝大部分被壁面材料导热吸收,仅有约2%的热量通过储氢瓶壁面散出至环境。由于内衬层铝合金材料比缠绕层碳纤维复合树脂材料具有更高的导热系数,内衬层的径向温度梯度几乎不存在,相比之下,缠绕层的径向温度梯度较大,导致内衬层导热对氢气散热的贡献更大。内衬层越薄,氢气总散热量越小,加氢温升越显著;当内衬层厚度由7 mm减薄至3 mm时,加氢温升增加约10 ℃。与内衬层相比,缠绕层厚度对加氢温升影响较小;当缠绕层厚度由12 mm减薄至8 mm时,加氢温升增加约1.8 ℃。因此,III型瓶加氢时,可以根据其壁面结构,尤其是内衬层厚度,定制化加氢速率,从而实现不超温条件下的快速加氢。

关键词:储氢瓶;内衬层;缠绕层;加氢;温升

燃料电池车载高压储氢系统采用碳纤维缠绕的多层复合气瓶,其内衬材料为铝合金(III型瓶)或聚合物(IV型瓶)。当进行氢气加注时,高压氢气快速进入气瓶,存在显著的热效应,导致气瓶内氢气温度快速升高。为保障加氢过程的安全性,加注结束时,气瓶内氢气温度不应超过85 ℃[1]。燃料电池车载储氢系统所采用的储氢瓶结构,包括其内衬材料种类、壁厚等,直接决定氢气经壁面的散热量,从而导致气瓶内氢气温升迥异。国际上,燃料电池车载储氢系统主要采用以聚合物为内衬的IV型储氢瓶,其加氢温升特性已有较多研究[2,3,4];目前,国内车载储氢系统则主要采用以铝合金为内衬的III型储氢瓶,其加氢温升特性也有一定研究[5],但缺乏系统性的加氢安全边界条件研究。另一方面,由于气瓶结构设计差别,即使采用同一种类型的储氢瓶,其内衬或缠绕层材料的厚度和物理特性差异也导致加氢温升特性不同。随着我国氢能行业的快速发展,燃料电池车载储氢系统在结构设计和材料上的差异对加氢操作的温升管理和安全性保障提出了新的挑战,因此研究储氢瓶结构对加氢温升的影响规律,指导建立基于储氢瓶结构的安全加氢方法具有重要意义。本文采用一维传热模型与氢气物性数据库相结合的方法,建立了车载储氢瓶加注模型,经试验数据验证可靠性后,系统性研究了储氢瓶结构对加氢温升的影响规律,为加氢过程温升控制和安全管理提供指导。

1 建模方法

1.1 模型与热力学方程

采用0维氢气模型和1维储氢瓶壁面模型对加氢过程进行建模。对储氢瓶内氢气进行质量与能量衡算,存在如下关系方程

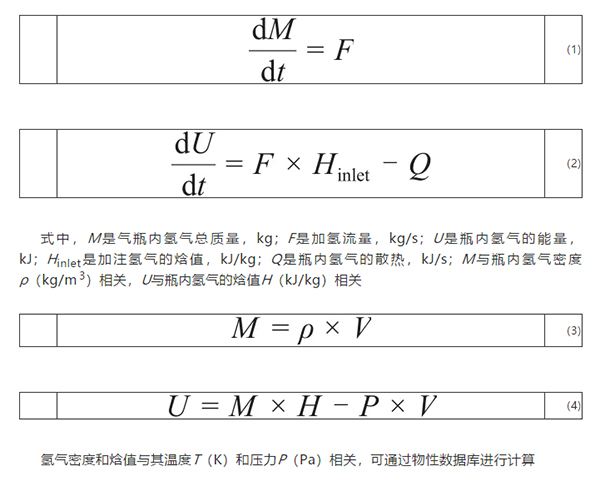

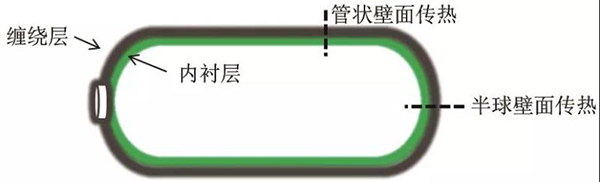

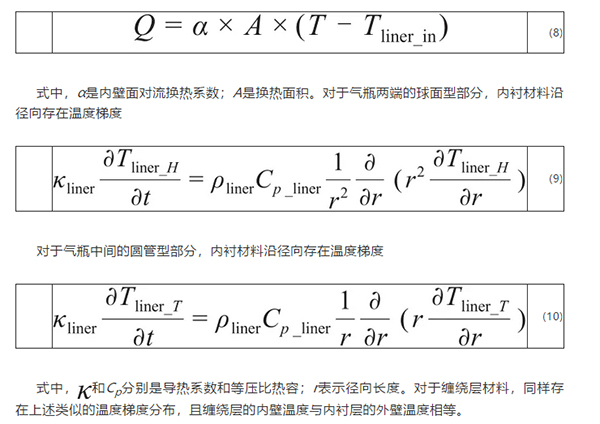

为获得加氢过程中瓶内氢气温度的变化,还需要求解出瓶内氢气的散热量。假设储氢瓶是两端半球、中间管状的结构,氢气经壁面对外散热时,瓶壁只存在径向的温度梯度。瓶壁包括内衬和缠绕两层,如图1所示。

图1 储氢瓶建模结构示意

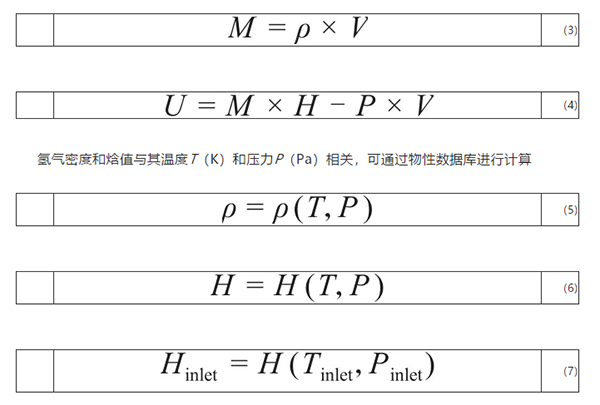

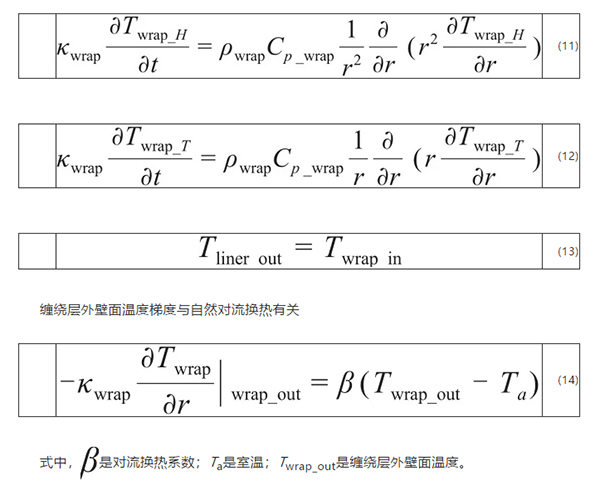

瓶内氢气散热量与内衬层内表面温度Tliner_in存在如下关系

1.2 模型验证

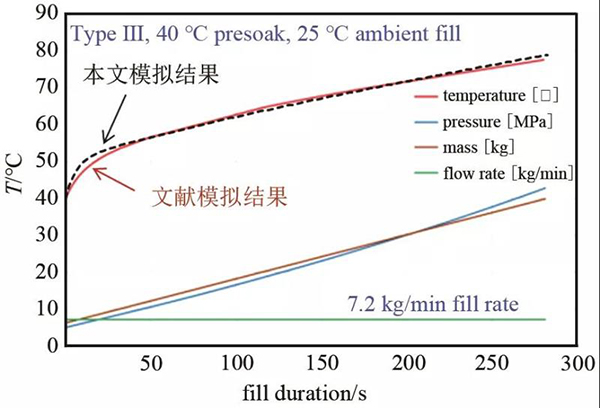

根据美国能源部公布的III型瓶加氢结果[6],采用相同的储罐参数和加注条件,模拟获得的氢气温升曲线与文献报道值基本重合(图2),说明建立的仿真模型具有可靠性。

图 2 加氢温升仿真结果对比

1.3 加氢仿真

选取典型的加氢工况,储罐初始压力5 MPa,在室温和瓶体初始温度25 ℃下,按照10 g/s进行恒流量加注,入口氢气温度与室温一致且假设恒定不变,当加注至储罐内氢气密度达到24 g/L,即为100%加满状态时停止。根据文献报道[2,3,4],在加氢过程中,储氢瓶内壁对流换热系数取200 W/(m2·K),外壁自然对流散热系数取8 W/(m2·K)。储氢瓶壁面温度一般不超过氢气的安全上限温度85 ℃,可以近似认为铝合金内衬和碳纤维缠绕层材料的密度、导热系数和比热容保持不变[1]。

2 结果与讨论

2.1 加氢热效应

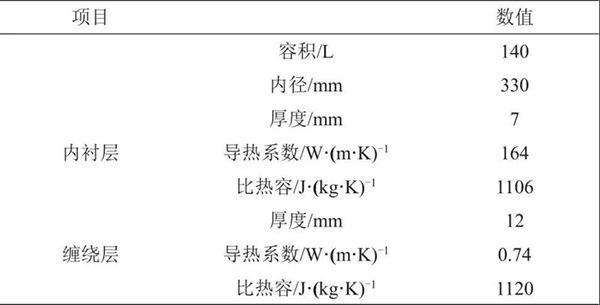

国内典型III型储氢瓶的结构参数如表1所示,仿真结果表明,加氢结束后储氢瓶内氢气温度为73.5 ℃,温升48.5 ℃。氢气加注过程中储氢瓶内氢气温度逐渐升高,向储氢瓶壁面散热,首先与内壁发生传热使得铝内胆内衬温度升高,然后内衬层将热量传导至缠绕层,最后经外壁面散热至环境。在氢气加注的280 s时间内,储氢瓶内氢气对壁面的总散热量为2317 kJ,其中铝内胆内衬吸收热量1319 kJ,碳纤维缠绕层吸收热量956 kJ,经储氢瓶壁面向环境散热量42 kJ,这说明加氢过程中瓶内氢气的换热量有98%被储氢瓶体吸收,仅有2%热量散出储氢瓶,因此,储氢瓶壁面的导热特性对加氢温升有直接影响。

表 1 国内III型储氢瓶结构参数

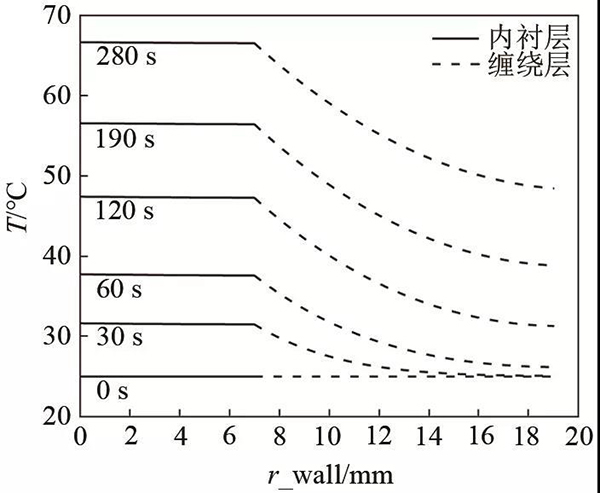

为进一步考察内衬层和缠绕层在加氢过程中的换热行为,对储氢瓶壁面的径向温度分布随时间的变化进行研究,结果如图3所示。加注起始时刻(t=0 s时刻),储氢瓶壁面沿径向温度一致,加注30s后,内衬层温度升高,在7 mm径向厚度内基本无温度梯度。相比之下,缠绕层在径向出现明显的温度梯度,其内壁和外壁温差已经达到约6 ℃。随着加氢时间的进行,瓶内氢气与壁面发生换热,导致内衬层温度逐渐升高,与此同时,其径向仍然无明显的温度梯度,说明内衬层材料导热快;缠绕层沿径向表现出更加显著的温度梯度,当加注结束时,缠绕层的内外壁温差已提高至8 ℃,这是缠绕层材料导热较慢所致。另一方面,加注结束时,储氢瓶外壁温度为48 ℃,与室温形成了23 ℃温差,这是由于瓶壁向环境散热受到自然对流过程控制,加注时间内散热量很小。因此,加氢过程中,储氢瓶内氢气对外散热经内衬层的导热速度快,在缠绕层导热慢、形成显著的温度梯度,瓶外壁与环境的换热量很小,储氢瓶壁面各层材料的厚度和导热特性对加氢温升有重要影响。

图 3 储氢瓶加氢过程中瓶壁温度分布变化

2.2 内衬层厚度及导热系数影响

对III型瓶的加氢温升和换热特性研究表明,内衬材料导热吸收了氢气的大部分散热量。考虑到不同制造商生产的III型瓶可能壁面结构有所区别,有必要进一步研究III型瓶内衬和缠绕层厚度不同时,加氢温升的变化规律,以便指导开发安全快速的加氢操作条件。如图4所示,当储氢瓶内衬厚度不同时,在同一加氢操作条件下,氢气散热量有显著变化。对于内衬层较厚的储氢瓶,加氢过程中氢气总散热量较大,这主要是由于内衬层材料质量更大、吸收的热量更多,促进了储氢瓶内氢气的对外换热过程;当内衬层厚度减小时,内衬层吸收的热量减少,导致氢气总散热量下降。尽管对于内衬层较薄的储氢瓶,仿真结果表明其缠绕层吸收了更多的热量,但由于缠绕层相对于内衬层导热能力显著较低,缠绕层多吸收的热量无法抵消内衬层减薄导致的吸热量下降。对于内衬厚度为3 mm的储氢瓶,加氢结束后瓶内氢气温度为83.1 ℃,显著高于内衬厚度为7 mm的储氢瓶(加注结束瓶内氢气温度73.5 ℃)。因此,对于内衬层更厚的III型瓶,氢气散热效果更好,更有利于控制加氢温升。

图4 内衬层厚度对储氢瓶内氢气散热量的影响

对于国外常用的IV型瓶,其内衬材料为聚合物,导热系数[0.5W/(m·K)]显著低于III型瓶的铝合金内衬。假设储氢瓶其他结构和材料均不变,对采用聚合物内衬和铝合金内衬的储氢瓶进行加氢仿真,操作条件与2.1节完全一致。结果表明,采用聚合物内衬的储氢瓶内氢气温升更加显著,加氢时间内,储氢瓶内氢气的散热量仅为铝内衬瓶的23%。进一步研究表明,聚合物内衬层在径向方向存在显著的温度梯度,这导致氢气经内壁对外的散热量显著下降,因此加氢结束时瓶内氢气的温升更剧烈。

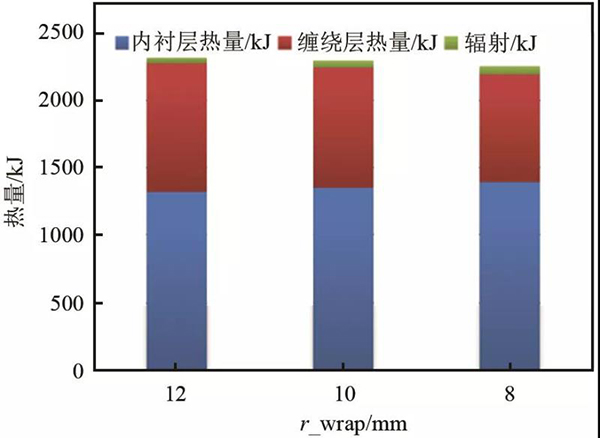

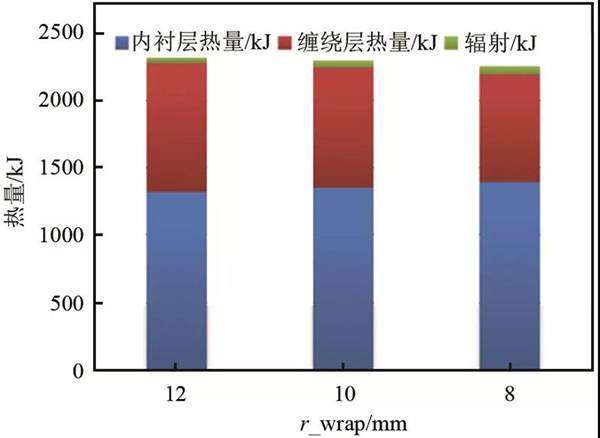

2.3 缠绕层厚度影响

储氢瓶的缠绕层一般由碳纤维和环氧树脂复合材料构成,对于不同制造商生产的III型瓶,其缠绕层的厚度可能不同,有必要研究其对加氢温升的影响。图5是不同缠绕层厚度下,加氢过程中储氢瓶内氢气的散热量对比,加氢条件与2.1节所描述一致。结果表明,当缠绕层厚度由12 mm减薄至8 mm时,加氢过程中瓶内氢气总散热量由2317 kJ降低为2255 kJ,加氢结束后瓶内氢气温度由73.5 ℃上升至75.2 ℃。当储氢瓶的缠绕层厚度减小时,加氢过程中氢气的散热量有所降低,但降低幅度不如内衬层厚度减薄时明显。这是由于缠绕层材料导热系数显著低于内衬层,其贡献的氢气散热量低于内衬层;另一方面,当缠绕层厚度减薄后,缠绕层材料质量减少、吸收总热量减少,因此贡献的氢气散热量降低。此外,储氢瓶壁面至环境的自然对流散热量十分有限,缠绕层厚度减薄导致的外壁面对流散热量增加可忽略不计。

图 5 缠绕层厚度对储氢瓶内氢气散热量的影响

3 结论

(1)III型储氢瓶加氢过程中,瓶内氢气的散热量绝大部分被壁面导热吸收,仅有约2%的热量散出储氢瓶;内衬层导热比缠绕层导热对氢气散热的贡献更大。

(2)III型储氢瓶内衬层越薄,加氢温升越显著。当内衬厚度由7 mm减薄至3 mm时,加氢温升增加约10 ℃。

(3)IV型瓶因内衬材料的导热系数低,加氢过程中瓶内氢气散热量显著低于III型瓶,氢气温升更剧烈。

(4)III型储氢瓶缠绕层厚度对加氢温升影响较小。当缠绕层厚度由12 mm减薄至8 mm时,加氢温升增加约1.8 ℃。

(5)为实现安全快速加注,需要考虑储氢瓶结构对加氢温升的影响。(作者:许壮)