炼厂副产氢生产燃料电池用氢气应用研究

来源:《天然气化工》 2020-08-17

氢能产业包括氢气制取、氢气储运和氢气利用三个主要环节,其中氢气的制取处于整个氢能产业链上游,是氢能产业的基础。制取燃料电池用氢气的主要途径有石化能源重整制氢、工业副产氢纯化制氢以及水电解制氢等,其中工业副产氢在钢铁、化工、石化等领域产量巨大,包括各种富含氢气的排放气如焦炉煤气、甲醇弛放气、丙烷脱氢尾气、氯碱工业副产氢气和炼厂副产工业氢气,其中炼厂副产氢气资源丰富,氢气成本低,利用炼厂副产氢生产燃料电池用氢气,结合炼化企业自有加油站,可实现油、氢共产和油、氢共营,从而扩展运营范围,实现能源供应结构的优化升级。

1 氢燃料电池用氢气和氢气提纯技术

1.1 氢燃料电池用氢气

质子交换膜燃料电池(PEMFC)电极采用特制多孔性材料制成,它不仅要为气体和电解质提供较大的接触面,还要对电池的化学反应起催化作用。含C和S等化合物对电极有不可逆的毒化作用,尤其是CO和H2S,CO能占据H2氧化反应所需的Pt活性位,从而导致电池性能显著地降低,H2S不仅能对电池阳极性能造成严重的影响,也可能对电池阴极性能造成明显的破坏。另外,氨和卤化物也会引起燃料电池性能不可逆的衰减。因此,需要对氢气产品中的杂质含量严格控制,以保证燃料电池的效率和寿命。

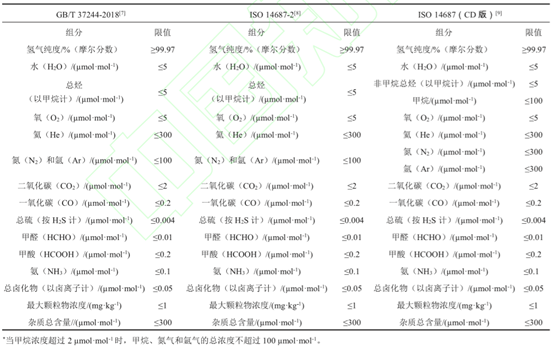

国际标准化组织、日本燃料电池实用化推进协会和美国机动车工程师学会分别在2012年、2014年和2015年发布了车用质子交换膜燃料电池用氢气的质量标准;其中,国际标准化组织有2012年发布的ISO14687鄄2和进入到最终国际标准草案阶段的新标准ISO14687(CD版)。我国在2018年发布了GB/T37244鄄2018《质子交换膜燃料电池汽车用燃料氢气》,该标准规定了质子交换膜燃料电池汽车用燃料氢气的氢气纯度、氢气中杂质含量要求及其分析试验方法等。三个标准的技术指标如表1所示,由表1可以看出,新的ISO14687对甲烷、氮气和氩气都放宽了要求。

表1 三种燃料电池氢气标准的质量指标

1.2 氢气提纯技术

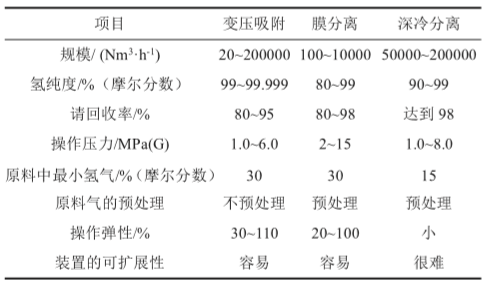

氢气的提纯是从各种含氢气体中将杂质脱除而制取出满足工业所需氢气纯度的工艺技术。目前技术成熟且应用广泛的氢气提纯技术有深冷分离法、膜分离法和PSA法,三种提纯工艺的特点如表2所示。

表2 三种氢气提纯工艺的特点

常规的深冷分离氢气纯度低,进分离装置之前需要预处理,去除原料气中的H2O和CO2防止其在冷凝系统中堵塞管道,而且装置弹性小,适合装置规模大但对氢气纯度要求不高的场合,不适合单独用于提纯燃料电池用氢气,可以与吸附法结合即低温吸附法提纯高纯度的氢气。

膜分离需要升温(70~90℃)和精过滤等预处理过程,产品氢气纯度低,不能把原料气中的H2O、H2S、CO2等杂质含量降至10鄄6级,不能满足燃料电池对微量杂质的要求,因此,膜分离也不适合单独用于提纯燃料电池用氢气。

PSA提纯氢气技术是利用吸附剂对杂质气体的吸附容量大于对氢气的吸附容量,且对杂质气体的吸附容量随压力的升高而增加,随压力的降低而减小的特性,在高压下将杂质气体吸附,在低压时将杂质气体解吸,实现吸附剂的再生。在常温下分离,不需要复杂的预处理,操作方便,启停速度快,操作弹性大,氢气纯度高,可以从各种含氢气体中制取含量在99%~99.999%的氢气,可将多种杂质控制在痕量以下,适合提纯燃料电池用氢气。而且PSA装置扩展灵活,随着氢能市场的日渐成熟,装置的产氢规模可逐步提升。

2 燃料电池用氢气的制取

中国石化北京燕分公司(简称燕山石化)是我国建厂最早、规模最大的现代石油化工联合企业之一,目前工业用氢主要来自两部分,第一部分为炼油系统现有的80万t/a连续重整反应单元副产的氢气,每小时副产氢气40000Nm3;第二部分为化工副产氢气,主要为现有71万t/a蒸汽裂解装置副产的氢气,每小时副产氢气33000Nm3,总的产氢能力为73000Nm3/h。

中国石化作为北京冬奥会官方油气合作伙伴,与奥组委签订了《官方油气合作伙伴赞助协议》,承诺将为冬奥会提供优质的能源保障。燕山石化依托现有工业富产氢气资源,采用PSA方法建设一套炼厂副产氢提纯生产燃料电池用氢气装置,该装置主要满足北京市氢燃料电池汽车对低成本氢气需求,为北京市和2022年北京冬奥会提供清洁能源保障。装置由西南化工研究设计院有限公司开发和建设,设计氢气产量2000Nm3/h。

2.1 原料气源

工业制氢主要有两种途径,一种是石化原料制氢,如烃类蒸汽转化制氢、甲醇裂解制氢、煤制氢等;另一类是各类富氢尾气制氢,如炼厂重整氢气、炼厂加氢尾气、甲醇弛放气、合成氨弛放气和焦炉煤气制氢等。而炼厂氢气主要来源有烃类转化制氢、煤制氢、重整气制氢和炼厂加氢尾气制氢。

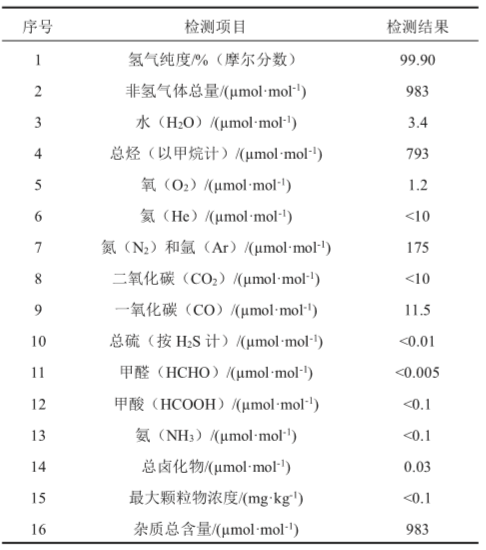

烃类蒸汽转化制氢是以天然气、石脑油、炼厂干气为原料,通过水蒸气重整转化,然后经变换和PSA提纯工序得到氢气,氢气压力在2.0~2.5MPa(G),生产规模可以达到100000Nm3/h以上;煤制氢是以煤、焦炭、石油焦为原料,经过气化、变换、净化和PSA提纯等工序得到氢气,氢气压力在3.0~5.9MPa(G),生产规模可以达到200000Nm3/h;重整气和炼厂的加氢尾气的主要成分是氢气和烃类组分,通过一步PSA提纯工序即可得到产品氢气,氢气压力一般为2.0~2.6MPa,生产规模可以达到100000Nm3/h以上。炼厂氢气的含量一般为99.9%(摩尔分数),其中(CO+CO2)含量小于20×10鄄6(摩尔分数),另外含有少量的N2和CH4等杂质。表3是某炼厂氢气分析结果。

表3 某炼厂氢气分析结果

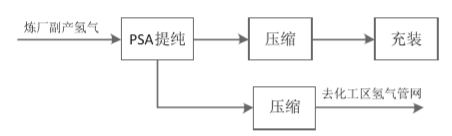

燕山石化炼厂副产氢气生产燃料电池氢气的工艺流程如图1所示,炼厂副产氢气在1.9~2.1MPa(G)进入PSA氢气提纯装置后,产品氢气指标达到GB/T37244鄄2018要求,然后经隔膜压缩机增加至22MPa(G)后由氢气管束车充装,PSA的解吸气中氢气摩尔分数仍然比很高,在99.5%以上,经压缩机压缩至3.0MPa(G)送至化工区的氢气管网。由图1可知,来自炼厂的副产氢气一部分提纯为燃料电池用氢气,尾气进入化工区氢气管网,整个工艺过程没有氢气损失,氢气的利用率达到100%。

图1 炼厂副产氢气生产燃料电池氢工艺流程

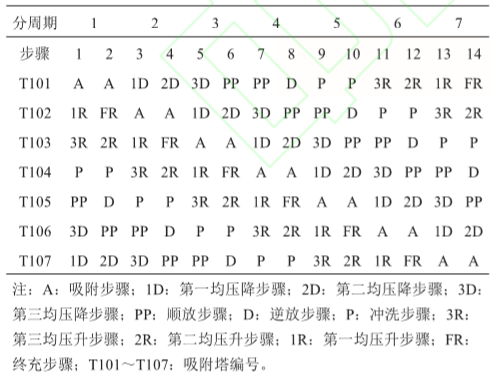

PSA氢气提纯装置采用7塔3步均压的冲洗再生工艺流程,工艺时序如表4所示,每个吸附塔依次经历吸附、3次均压降、顺放、逆放、冲洗、3次均压升、终充等步骤。氢气提纯过程不需要升温或降温,操作方便,能耗低,操作弹性大,装置负荷可以在30%~110%范围内变化。

表4 7鄄1鄄3/P时序表

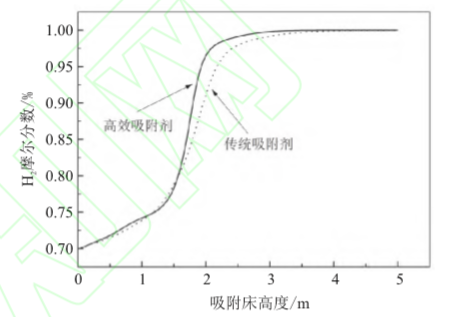

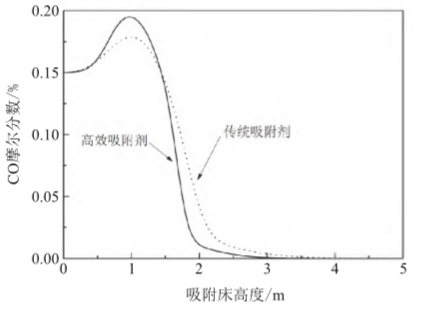

PSA提纯氢气常用的吸附剂有硅胶、活性炭和分子筛,其中硅胶类吸附剂主要脱除高烃类的大分子杂质,活性炭类吸附剂主要脱除CO2以及低碳烃类杂质,而分子筛类吸附剂主要脱除CH4、CO、N2等小分子杂质。炼厂副产氢气中需要重点脱除的杂质是微量的S、CO、CO2、甲烷烃以及N2/Ar,燃料电池氢气中对CO和S的要求很严格,需要采用分子筛吸附剂。为增强H2纯化效果,西南化工研究设计院有限公司开发出用于工业氢源开发氢能的PSA提纯H2装置,其中含有动态吸附量大、再生效果突出的高效分子筛吸附剂。图2和图3是采用高效分子筛与常规分子筛吸附剂在PSA提纯H2过程中吸附结束时刻吸附床内H2和CO的分布图;由图2和图3可以看出,高效分子筛吸附剂的传质区更短,得到H2纯度更高,CO的含量更低,更适用于提纯燃料电池用氢气。

图2 吸附结束时氢气的分布曲线

图3 吸附结束时一氧化碳的分布曲线

2.2 装置运行效果

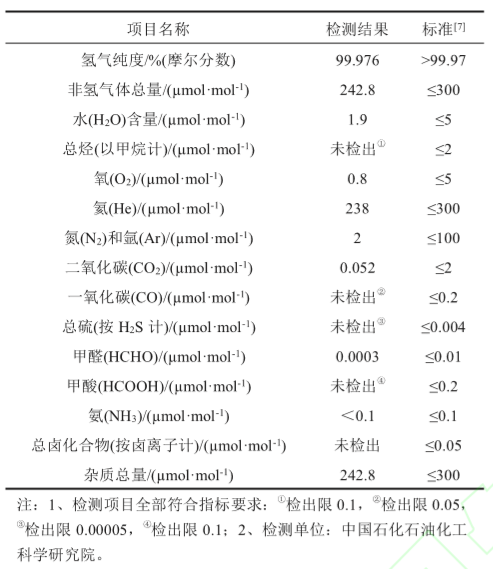

燕山石化以炼厂富氢为原料的PSA提纯燃料电池氢气装置于2020年3月投料运行,产品氢气分析检测数据显示H2纯度99.976%,其中总硫、一氧化碳、卤化物、甲酸、总烃等影响电池安全使用的关键杂质含量均低于检出限,充分满足GB/T37244鄄2018《质子交换膜燃料电池汽车用燃料氢气》标准要求(见表5)。该装置的成功运行标志着西南化工研究设计院开发的PSA氢气提纯装置可以用于炼厂副产氢气提纯生产燃料电池用氢气。

表5 炼厂富氢气提纯燃料电池氢气产品检测数据与技术指标

3 结语

质子交换膜燃料电池对氢气中的杂质要求很高,工业氢气不能满足要求,需要进一步的提纯处理,西南化工研究设计院有限公司致力于气体分离与纯化技术的研究开发,针对质子交换膜燃料电池对氢气中的杂质要求,开发了用于氢气提纯的高效吸附剂,并在燕山石化建成炼厂副产氢提纯燃料电池用氢气PSA装置,生产氢气将用作北京市燃料电池汽车的燃料。