复合材料车载储氢瓶 燃料电池车的坚强后盾

来源:DT新能源材料 2019-11-21

高压气态储氢是储氢技术的一种,该技术将氢气直接压缩,以高密度气态形式储存,具有成本较低、充放氢速度快等特点,是发展最成熟的储氢技术。

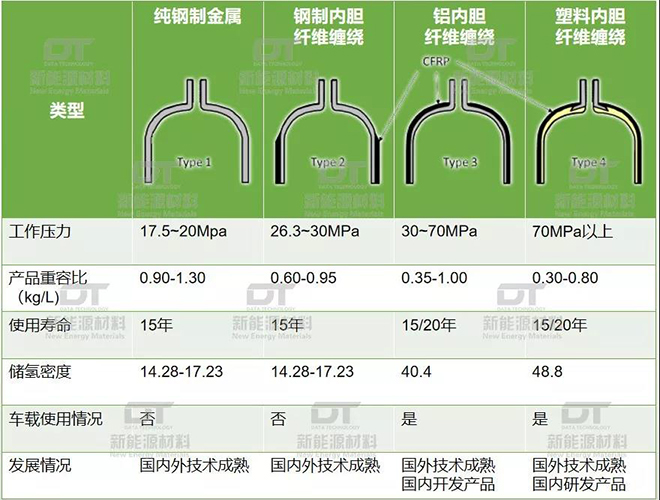

目前储氢瓶可分为以下四种:全金属气瓶(Ⅰ型)、金属内胆纤维环向缠绕气瓶(Ⅱ型)、金属内胆纤维全缠绕气瓶(Ⅲ型)、非金属内胆纤维全缠绕气瓶(Ⅳ型)。

数据来源:北京市氢燃料电池发动机工程技术研究中心、DT新能源整理

Ⅰ型和Ⅱ型气瓶重容比较大,难以满足单位质量储氢密度要求,用于车载供氢系统并不理想。国内车载储氢瓶多为Ⅲ型,Ⅳ型仍处于研发阶段,而国外车载储氢瓶多为Ⅳ型。除此之外,国外已经在研发Ⅴ型储氢瓶,即无内胆纤维缠绕,这方面在国内仍属空白领域。

复合材料储氢气瓶由内至外包括内衬材料、过渡层、纤维缠绕层、外保护层、缓冲层。如下图所示。

数据来源:文献整理

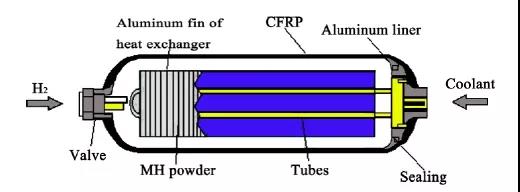

丰田也在开发应用新的高压复合储氢罐,一方面储氢材料自身可存储氢气,从而实现了固态储氢; 另一方面由于储氢粉体材料的堆垛密度有限,高压储氢罐内粉体材料的空隙也参与储氢,从而实现气-固混合储氢。这种储罐更加具有经济性、安全性,但质量储氢密度与高压储氢罐相比依然偏低,还需要进一步研发改进。

高压复合储氢罐的结构示意图 数据来源:文献整理

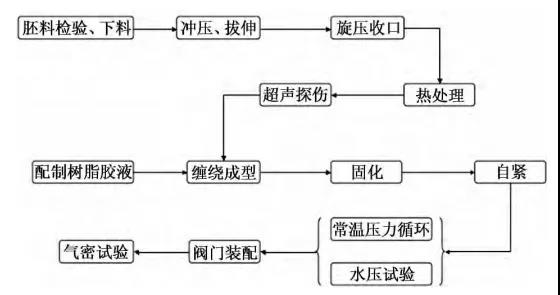

高压储氢气瓶生产流程图可以简化为下图所示:

数据来源:文献整理

关键技术

内胆设计技术

在传统的铝内胆全缠绕气瓶强度设计中,一般不考虑内胆承载,理论上气瓶的内压完全由增强纤维承担。但事实上,气瓶内胆在工作压力下始终处于拉应力状态,这是制约气瓶疲劳寿命的关键因素。为同时满足储氢气瓶重量轻、耐疲劳性好的要求,选择合适的内胆形状与尺寸意义重大。

内胆自紧技术

储氢气瓶长期于反复充气放气条件下工作,气瓶每次卸压后,结构中仍有残余应力,这些残余应力的不断累积会对工作应力有很大影响,特别是对气瓶的使用寿命会有较大负面影响。为了降低或消除这种影响,可以在气瓶使用前为其施加一个预应力,产生自紧。

缠绕成型工艺

碳纤维缠绕成型工艺可分为湿法缠绕和干法缠绕,其中湿法缠绕由于其成本较低、工艺性好,因此应用较为广泛。纤维缠绕层的设计需要考虑纤维的各向异性,根据其结构要求,通常采用层板理论和网格理论来计算容器封头、内衬、纤维缠绕层的应力分布情况,进而确定缠绕工艺中张力选择与线型分布。

缠绕成型的张力控制技术

缠绕成型工艺中需要合理使用张力控制系统,以保障所设计的线型能够正确铺覆并控制纤维含量。通过合理控制缠绕张力,可以提高制品的密实度,从而发挥纤维高强高模特性,提高制品抗内压能力,改善制品的耐疲劳特性。

高性能树脂基体相关技术

碳纤维储氢气瓶树脂基体不仅需要满足气瓶对力学强度和韧性的要求,同时由于在长期充气放气的使用环境中,基体容易发生疲劳损伤,因此需要高强韧、耐疲劳树脂体系以保障气瓶的使用寿命。